Ultraschallsensoren: hygienesicher und mit trickreicher Verschraubung

Mess- und Prüfgeräte, Sensoren

Auch für Anlagenkomponenten wie Sensoren und Kabelverschraubungen ist die Einhaltung der EHEDG-Hygienerichtlinien unablässig. Ein hygiene-gerechtes Komponententeam bildet zum Beispiel ein Ultraschallsensor mit entsprechender Kabelverschraubung.

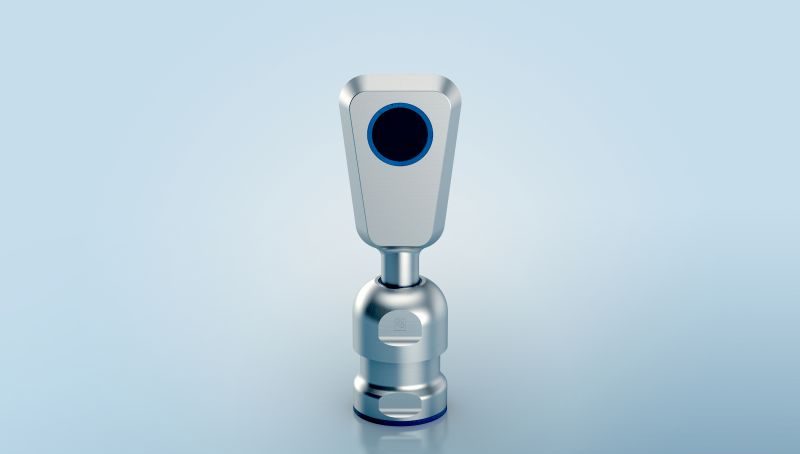

Der »pms«-Ultraschallsensor reguliert den Volumenstrom von Verschlusskappen. Bild: microsonic

Ultraschallsensoren sind prädestiniert für Anwesenheitskontrolle und Füllstandsmessung, selbst unter rauen Umgebungsbedingungen. Sie senden zyklisch einen kurzen Schallimpuls aus und messen die Zeit bis zum Eintreffen eines Echosignals. Mit der bekannten Schallgeschwindigkeit in Luft können die Sensoren aus der gemessenen Zeit zwischen Aussenden des Schallimpulses und Empfang des Echosignals die Entfernung zum Objekt oder aber die Füllhöhe berechnen. Ultraschallsensoren werden auch in der Getränke- und Lebensmittelindustrie verwendet, wo sie entlang der Produktionskette von der Ernte bis zur Verpackung in zahlreichen Arbeitsvorgängen eingesetzt werden, zum Beispiel zur Füllstandskontrolle von Früchten in der Saftpresse oder zur Stauüberwachung von Flaschen im Abfüllprozess.

Der »pms«-Ultraschallsensor reguliert den Volumenstrom von Verschlusskappen. Bild: microsonic

Die neuen »pms«-Ultraschallsensoren von microsonic sind nach den EHEDG-Richtlinien und aus FDA-geprüften Materialien konstruiert. Mit der ungewöhnlichen Form des Edelstahlgehäuses aus 1.4404 wurde eine Geometrie gewählt, bei der der Sensor in jeder erdenklichen Einbaulage keine Fläche horizontal ausgerichtet hat. So ist sichergestellt, dass die Reinigungs- und Desinfektionsflüssigkeiten immer abfließen können. Selbst bei einer Füllstandsmessung in ein Gefäß, bei dem der Sensor senkrecht nach unten misst, weist die Gehäuserückseite eine Schräge von drei Grad oder mehr auf, sodass auch in dieser Einbaulage etwaige Reinigungsflüssigkeiten sicher abfließen können. Das glatte Sensorgehäuse kommt ohne Fugen oder Kanten aus. So können sich dort auch keine Lebensmittelrückstände oder Bakterien festsetzen; der Edelstahl hat eine Rautiefe von Ra < 0,8 µm. Neben dem Design ist das richtige Material ausschlaggebend. Der Ultraschallwandler selber ist durch eine PTFE-Folie geschützt und weist so chemisch-aggressive Reinigungs- und Desinfektionsmittel ab. Der Sensor hat eine hohe Beständigkeit und ist Ecolab-zertifiziert. Mit vier verschiedenen Tastweiten decken die neuen Ultraschallsensoren einen breiten Messbereich von 20 Millimeter bis 1,3 Meter ab. Sie sind mit Push-Pull-Schaltausgang und IO-Link in der Version 1.1 oder mit Analogausgang 0 bis 10 V oder 4 bis 20 mA verfügbar.

In der Zuführung von Verschlusskappen oder Eindrückverschlüssen in einer Dosierstation für flüssige oder pulverartige Produkte misst der analoge Edelstahlsensor kontinuierlich den Volumenstrom der Kappen oder Verschlüsse und übergibt diese Werte an die Steuerung. Misst der Hygienesensor eine zu niedrige Füllmenge an Kappen auf dem Rütteltisch, wird die Zuführung und damit die Anzahl an Kappen erhöht. Misst er im umgekehrten Fall eine zu hohe Anzahl an Verschlüssen, reduziert die Steuerung den Volumenstrom für einen gleichmäßigen Verpackungsprozess.

Hygienegerechtes Team

Anders als bei Standardsensoren ist bei einem hygienegerechten Sensordesign die Montage des Sensors an Verpackungs- oder Verarbeitungsmaschinen ebenso elementarer Bestandteil der Richtlinien der EHEDG. Auf der Suche nach einer hygienegerechten und einfachen Sensormontage wurde microsonic bei einem Hersteller fündig, dessen Kabelverschraubung die Anforderungen erfüllte. Neuralgischer Punkt der Kombination aus Sensor und Verschraubung ist die Verdrehfestigkeit, denn der Sensor muss nach seiner Montage fest fixiert sein und darf sich bei Wartungsarbeiten oder automatischen Reinigungsvorgängen in seiner Befestigung, sprich der Kabelverschraubung, nicht verdrehen. Dass diese Verschraubung das Verdrehen so gut verhindert, liegt an der speziellen Konstruktion, der Geometrie der Einzelteile und deren Materialwahl. Bereits in der Entwicklungsphase wird darauf geachtet, alle zu installierenden Materialien für Kabel, Leitungen und Rohre bestmöglich zu fixieren und abzudichten. Bei der Wahl des Elastomers ist Knowhow in Bezug auf geeignete Designs, Shore-Härten, Materialverdrängung und die resultierend erreichbare Haltekraft gefragt. Wenn sich das Elastomer um den Sensorschaft von 12 Millimetern legt, verhindert es das Herausziehen und Verdrehen.

Bild: microsonic

Die Dichtung zum Gehäuse ist hygienegerecht als Flachdichtung ausgeführt, nicht wie üblich als O-Ring, der auf oder in einer Phase des Gehäuses sitzt, denn in dieser Vertiefung könnten sich Lebensmittelreste festsetzen, die sich auch mit dem Hochdruckreiniger nicht wieder entfernen lassen. Auch sonst bietet die Kabelverschraubung keine Angriffspunkte für Schmutz und Keime. Die Gleitdichtung unter der Hutmutter verschließt zuverlässig potenzielle Toträume. Statt eines Sechskants sind nur jeweils zwei abgeflachte Seiten angebracht, an denen der Schlüssel angesetzt wird. Der Sensor kann so sehr einfach fixiert werden.