Das passende Messsystem spart Zeit und Geld

Mess- und Prüfgeräte, Sensoren

Die thermische Haltbarmachung ist ein in der Lebensmittelindustrie vielfältig eingesetztes Verfahren, das einigen regulatorischen Vorgaben unterliegt. Für den Nachweis einer erfolgreichen Sterilisierung oder Pasteurisierung von Lebensmitteln müssen Temperatur und Druck kontinuierlich überwacht werden. So ist sichergestellt, dass die für den Konservierungsprozess erforderlichen Messwerte eingehalten werden und sich die Temperatur in den Anlagen gleichmäßig verteilt. Der Einsatz eines entsprechenden Prüfsystems kann im Praxisalltag zur Herausforderung werden, weshalb bereits der Auswahl eines Systems eine große Bedeutung zukommt.

Thermische Haltbarmachungsprozesse wie die Pasteurisation müssen regelmäßig auf ihre Wirksamkeit geprüft werden. Bilder: Testo

Nach den Vorgaben des »EU-Hygienepakets«, insbesondere der Verordnung (EG) Nr. 178/2002 und der Verordnung (EG) Nr. 852/2004, liegt die Verantwortung für die Lebensmittelsicherheit beim Lebensmittelhersteller. Dieser muss ein Eigen-kontrollsystem (HACCP) basierend auf einer Risikoanalyse einführen und kritische Kontroll-punkte sowie anzuwendende Produktionsprozesse definieren. Besonders bei der thermischen Haltbarmachung muss er die Sicherheit und die Wirksamkeit des Herstellungsprozesses durch kontinuierliche Zeit- und Temperaturmessungen validieren und dokumentieren. Bei besonders kritischen Prozessen darf gegebenenfalls das konservierte Produkt ohne Analyse der Temperatur- und Druckdaten gar nicht erst freigegeben bzw. weiterverarbeitet werden. Neben der Wirksamkeit des Prozesses ist vom Lebensmittelhersteller durch regelmäßige Überprüfungen sicherzustellen, dass die für die Konservierungsprozesse verwendeten Geräte und Anlagen gemäß ihrer Spezifikationen korrekt funktionieren.

Doch nicht nur die Sicherheit der Lebensmittel ist bei der Konservierung von Interesse, auch Geschmack und Textur des Endprodukts stehen im Fokus, schließlich sind sie in entscheidendem Maße abhängig von konstanten Bedingungen während der Konservierungsprozesse. Sowohl die Ergebnisse der Temperatur- und Drucküber-wachung während der Konservierungsprozesse als auch die Ergebnisse der Validierung der ver-wendeten Anlagen müssen von den Verantwort-lichen einwandfrei dokumentiert und bei internen oder externen Audits vorgewiesen werden.

Zur Erfüllung dieser Anforderungen setzen Qualitätsverantwortliche in der Regel System-lösungen aus Messtechnik und Software ein. Diese sind jedoch oft kompliziert in der Handhabung und anfällig für Verschleiß, was die tägliche Arbeit unnötig erschwert. Bei der Anschaffung einer solchen Gesamtlösung sollte deshalb auf die Robustheit der Hardware und das Bedienkonzept der Software geachtet werden – also auf die praktische Handhabbarkeit des Systems. Denn letztendlich ist es die jeweilige Praxistauglichkeit des Prüfsystems, durch welche erhebliche Unterschiede im Zeitaufwand bei Qualifizierungs- und Validierungsprozessen entstehen.

Prozesse vereinfachen

Das durch HACCP sowie EU 1934/2004 zertifizierte Datenloggersystem »testo 191« vom Messtechnikhersteller Testo vereinfacht Kontrolle und Dokumentation von Autoklavierungs- und Gefriertrocknungs-Prozessen. Das System besteht aus Temperatur- und Druckdatenloggern, einer intuitiv zu bedienenden Software und einem Multifunktionskoffer.

Die Datenlogger im Multifunktionskoffer sind aus rostfreiem Edelstahl und robustem PEEK gefertigt.

Die Datenlogger für Temperatur sind aus rostfreiem Edelstahl und robustem Polyetheretherketon (PEEK) gefertigt. Beide Materialien sind lebens-mitteltauglich und nach HACCP International zertifiziert.

Aufgrund ihrer kleinen Bauweise lassen sich die Datenlogger auch in beengten Anlagen sowie in kleineren Schlauchbeuteln, Gläsern oder Dosen einsetzen.

Einfache Befestigung des Datenloggers dank praktischem Zubehör.

Biegsame Messfühler mit einer Länge von bis zu 775 Millimetern ermöglichen das Messen zwischen Produkten oder in anderweitig kaum zu überwachenden Nischen einer Anlage. Die Größe der Datenlogger lässt sich zudem durch die Verwendung von zwei unterschiedlich hohen Batterietypen variieren, die mit allen Datenloggern frei kombinierbar sind. Der Messbereich der Datenlogger reicht von -50 bis +140 °C bzw. von 1 mbar bis 4 bar abs. Die Fühler der Modelle sind starr oder biegsam und unterscheiden sich in ihrer Länge (starr 25 und 115 Millimeter, biegsam 775 Millimeter).

Eine Eigenschaft des Systems erleichtert die Arbeit von Qualitätsverantwortlichen in der Lebensmittelindustrie maßgeblich: Batterie und Messtechnik der Datenlogger sind in zwei getrennten Gehäusen untergebracht. Dank des Schraubverschlusses lassen sich die Batterien einfach, schnell und ganz ohne Werkzeug wechseln, und nach dem Batteriewechsel bleiben die Logger absolut dicht.

Umfangreiche Software

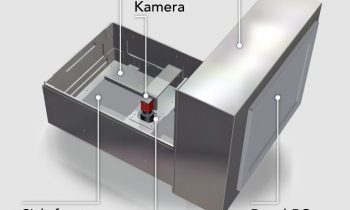

Der Transportkoffer ist multifunktional und fungiert nicht nur als Schutzhülle, sondern wird dank integrierter Programmier- und Ausleseeinheit zum Konfigurieren und Auslesen von bis zu acht Datenloggern verwendet.

Der Transportkoffer fungiert nicht nur als Schutz, sondern wird dank integrierter Programmier- und Ausleseeinheit auch fürs Konfigurieren und Auslesen der Datenlogger verwendet.

Konfiguration und Auslesen erfolgen per USB über die Software »testo 191 Professional«. Bei der Programmierung der Datenlogger kann jeder Datenlogger individuell konfiguriert oder eine Konfiguration auf bis zu acht Datenlogger gleichzeitig übertragen werden. Die exemplarische Visualisierung und Erläuterung einzelner Prozessparameter wie Temperaturband, minimale Haltezeit oder maximale Ausgleichzeit unterstützen Anwender bei der Definition der Messparameter. Der Startzeitpunkt der Messung ist frei wählbar, entweder als bestimmter Zeitpunkt oder bei Über-/Unterschreitung eines definierten Messwerts.

Die Messergebnisse können für jeden Logger einzeln oder für alle verwendeten Logger parallel als Grafik oder Tabelle dargestellt werden. Fotos der benutzten Anlage helfen dabei, den Messaufbau klarer zu visualisieren, indem die im Messablauf befindlichen Datenlogger darauf platziert werden können. Nach Ablauf einer Messung wird sofort angezeigt, ob diese erfolgreich war oder nicht. Individuell konfigurierbare Berichte werden automatisch erstellt und können im PDF-Format gespeichert werden.