Flexibel – ob Fisch oder Fleisch

Prozessautomatisierung

Schnell, schneller, am schnellsten: Die Messer in den Portionsschneidern des belgischen Maschinenbauers Marelec zerteilen Fisch oder Fleisch mit einer Geschwindigkeit von mindestens 17 Schnitten pro Sekunde in Portionen und mit einem festen Gewicht. In Sicherheitsfragen vertraut das Unternehmen auf die Kompetenz des Automatisierungsunternehmens Pilz.

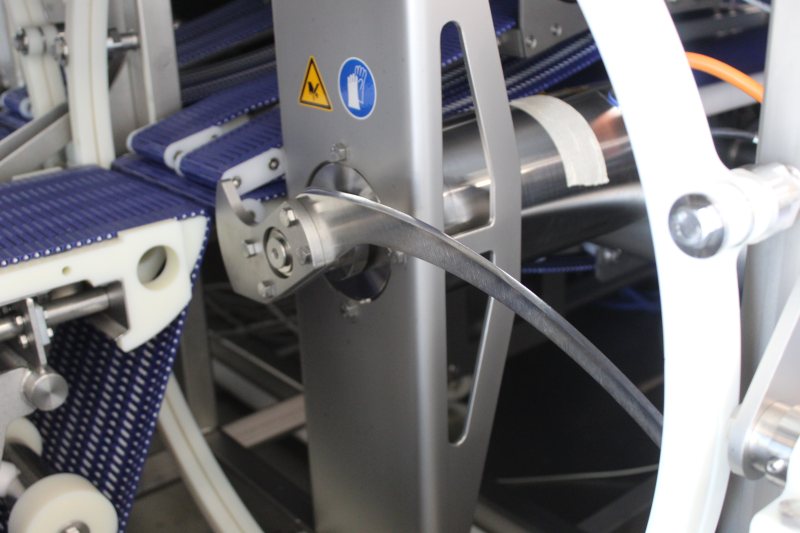

Die Maschinen von Marelec schneiden automatisch Fisch- und Fleischportionen auf das gewünschte Volumen zu. Die Sicherheitssteuerung steuert Förderband, Laser und das Messer (Bild: Pilz).

Im Jahr 1983 beginnt die Erfolgsgeschichte des Maschinenbauers Marelec: Geschäftsführer Piet Rommelaeres erste Entwicklung bestand in einer Schleppnetzsteuerung, die die physikalischen Kräfte in den Leinen zu den Netzen misst − eine Anwendung, die schon damals die Sicherheit im Blick hatte, nämlich die der Fischerboote. Die Erfolgstory ging weiter, als sich dann auf europäischer Ebene die Gesetzgebung hinsichtlich des Fanggewichts änderte. Fangschiffe mussten jetzt genau angeben können, wie viel Fang sie mitführten. Dafür wurden Waagen entwickelt, die speziell für die Verwendung an Bord von Schiffen konzipiert waren. Klingt einfacher als es tatsächlich war, denn eine Gewichtsmessung an Bord muss stets den Seegang berücksichtigen.

Fische zu sortieren und mit einem Förderband mit der Wägeanlage zu verbinden, war nur ein Zwischenschritt, es kamen auch Projekte auf dem Festland dazu, zum Beispiel Sortiermaschinen für Fischauktionen. Dadurch lernten auch Kunden aus anderen Branchen die Maschinen des Unternehmens kennen. Wiegen war dabei der Schlüsselaspekt, vor allem die Fleisch- und Geflügelindustrie war hieran interessiert. Der Betrieb konzentrierte sich bei seiner Maschinenentwicklung fortan auf den Portionierungsprozess, bei dem Frischfleisch, Geflügel oder auch Fisch in Portionen mit exakt vorgegebenem Gewicht zerteilt werden kann.

Erfindungsgeist gepaart mit Sicherheitsdenken

»Heute werden die Portioniermaschinen für die diversen Produkte unserer Produktreihe ›Portio‹ in insgesamt acht Ausführungen angeboten«, erklärt Roland Verleene von Marelec, der für den Bereich Technik zuständig ist. »Wie sie funktionieren? Das Produkt wird über zwei oder mehr Einlaufbänder zugeführt. Das halbmondförmige Messer rotiert zwischen den beiden Bändern. Auf dem ersten Band läuft das Produkt unter einem 3D-Kamerasystem hindurch. Die dort durchgeführte Messung in Verbindung mit dem bekannten spezifischen Gewicht des Produkts gewährleistet, dass das Messer exakt so schneiden kann, dass ein bestimmtes Gewicht der einzelnen Portionen erzielt wird.« Nachdem das Produkt in die vorgegebenen Portionen geschnitten wurde, werden diese exakt bemessenen Portionen auf das zweite Förderband ausgegeben, wo sie weiterverarbeitet werden.

Wenn in Maschinen Antriebe für Bewegung sorgen und Messer rotieren, müssen konsequenterweise die Gefährdungsrisiken für den Menschen abgesichert werden. Auch für den belgischen Maschinenhersteller hat Sicherheit Priorität, da die aktuellen Maschinen doch ein sehr hohes Verletzungsrisiko darstellen. Roland Verleene weist auf das grundsätzliche Sicherheitsrisiko hin: »Während unsere ›alten‹ Maschinen ein eher begrenztes Sicherheitsrisiko aufwiesen – bei Förderbändern besteht lediglich Einklemmgefahr –, muss man bei diesen Portioniermaschinen die Bewegung einer rasiermesserscharfen Klinge sicher im Griff haben.« Kein Risiko einzugehen, war dann auch der Ausgangspunkt für alle sicherheitstechnischen Betrachtungen. »Wir wollten beispielsweise Performance Level e (PL e), der für höchstmögliche Zuverlässigkeit steht, also Sicherheit für Mensch und Maschine«, erläutert Verleene.

Zentraler Wächter über die Sicherheit

An dieser Stelle kam der Automatisierungs- und Sicherheitsexperte Pilz ins Spiel. Er analysierte, dass die größte Gefahr ganz offensichtlich vom Messer in der Maschine ausging. Sollte jemand seine Hand aus welchen Gründen auch immer in die Maschine bringen, würde die Person schwer verletzt werden.

Das Messer führt bis zu 17 Schnittbewegungen pro Sekunde aus und stellt somit ein enormes Sicherheitsrisiko dar (Bild: Pilz).

Es handelt sich dabei um ein Messer, das nicht nur äußerst schnell schneidet, mindestens 17 Schnittbewegungen pro Sekunde, sondern dessen Bewegung das Personal kaum sehen kann. Die Sicherheit musste also durch die Maschine selbst gewährleistet sein, alles andere hätte ein Restrisiko bedeutet. Zumal der Maschinenbauer eine Produktionstaktung von 33 Schnittbewegungen pro Sekunde in Erwägung zog. Ein weiteres Risiko kommt bei dieser Art von Maschine dazu, weil sich das Bedienpersonal häufig in der Nähe der Gefahrenzone Messer aufhalten muss.

Um diese Risiken nach PL e abzudecken, schlug Pilz die Verwendung einer Schutzabdeckung einschließlich Schutzzaunüberwachung vor. Sollte die Abdeckung absichtlich oder versehentlich geöffnet werden, sorgt der berührungslos codierte Sicherheitsschalter »PSENcode« dafür, dass das Messer sofort sicher abgeschaltet wird und auch nicht mehr aktiviert werden kann, solange die Abdeckung geöffnet ist.

Beim Öffnen der Abdeckung sorgt der berührungslose, codierte Sicherheitsschalter dafür, dass das Messer in der Portioniermaschine sofort sicher abgeschaltet wird (Bild: Pilz).

So ermöglicht der gegenüber Erschütterungen bzw. Vibrationen unempfindliche Sicherheitssensor höchstmöglichen Manipulationsschutz. Ein Tunnel als mechanische Sperre stellt zusätzlich sicher, dass eine Person nicht weit in die Maschine hineingreifen kann.

Im Vergleich zum Performance Level d (PL d) verfügt der Sicherheitsschalter über eine Kurzschlussdiagnose, die das Produkt noch sicherer macht, nämlich bis PL e. Das Unternehmen entschied sich zudem für Sensoren, die gemäß Schutzklasse IP69K zertifiziert und so für die Hochdruckreinigung geeignet sind. Ferner sind diese Sensoren beständig gegen die in dieser Branche häufig verwendeten korrosiven Reinigungsmittel.

Fließender Übergang für mehr Performance und Sicherheit

Roland Verleene bringt noch eine zusätzliche Anforderung auf den Punkt: »Wir entwickeln unsere Steuerungen komplett im eigenen Haus, haben also nach einem zuverlässigen Partner für die Sicherheitssteuerung gesucht.« Ursprünglich benötigte Marelec mit Blick auf die Technik für diese Anforderung eine Sicherheitssteuerung mit vier Ausgängen und 20 Eingängen, denn nur das Förderband, der Laser und das Messer sollten über diese Ausgänge gesteuert werden. Allerdings wurden sehr viele sichere Eingänge benötigt, die zudem redundant aufgebaut sein mussten, um das gewünschte Sicherheitsniveau zu erzielen.

Da der Maschinenbauer bereits mit der Vorgängersteuerung »PNOZmulti« gute Erfahrungen gemacht hatte, kam bei der Weiterentwicklung der Maschine auch das Nachfolgemodell »PNOZmulti 2« zum Einsatz. Die Ausgänge der Sicherheitssteuerung können über die serielle Kommunikation ausgelesen werden. Wenn die übergeordnete Steuerung anzeigt, dass sie neu gestartet werden möchte, überprüft die Sicherheitssteuerung, ob alle Sicherheitsbedingungen erfüllt sind.

Marelec ist rundum zufrieden mit dieser Lösung: »So gewährleisten wir, dass wir nur Maschinen auf den Markt bringen, die höchsten Anforderungen an Performance und Sicherheit genügen. Als Partner in Sachen Sicherheit setzen wir dabei stets auf Pilz − eine gelungene Partnerschaft aus unserer Sicht.«