Quersiegelung per Ultraschall

Aus- und Einpackmaschinen / Sammelpackmaschinen / Zubehör

Die Lebensmittelbranche steht unter starkem Wettbewerbsdruck, der zu häufigen Produktlaunches mit einer immer größeren Verpackungsvielfalt führt. Zudem werden von allen Seiten auch die Forderungen nach mehr Nachhaltigkeit lauter. Um diesen vielfältigen Herausforderungen zu begegnen, muss das Verpacken von Lebensmitteln und Getränken für Hersteller effizient, wirtschaftlich und flexibel sein.

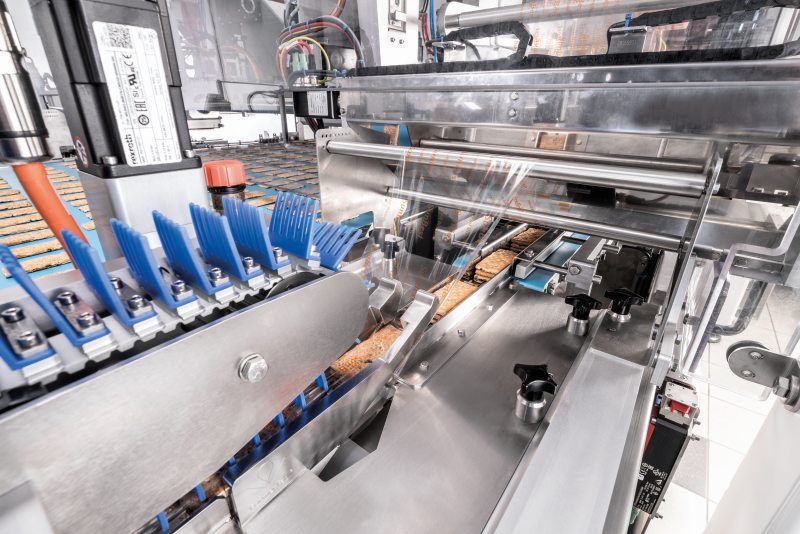

Durch die Ultraschalltechnologie wird der Verpackungsprozess in der Schlauchbeutelmaschine noch flexibler. Die Ultraschalleinheit kann mit wenigen Handgriffen entnommen und zum Beispiel mit einer rotierenden fliegenden Quersiegeleinheit zum Heißsiegeln getauscht werden (Bild: Schubert).

Mit seiner Schlauchbeutelmaschine »Flowpacker« hat Schubert bereits für ein sehr hohes Maß an Flexibilität gesorgt. Nun wird diese mit der Verwendung der »Box-Motion«-Technik noch einmal erweitert: Beim Quersiegeln ist zusätzlich zur Heißsiegeltechnologie mit rotierenden Siegelbacken jetzt auch das Ultraschallsiegeln mit fest schließenden Siegelbacken anwendbar. Das bringt eine ganze Reihe von Vorteilen mit sich, vor allem die Möglichkeit, zwischen verschiedenen Schlauchbeutelfolien und den unterschiedlichen Siegeleigenschaften schnell und einfach zu wechseln.

Die vorgestapelten Produkte, hier Kekse, werden der Schlauchbeutelmaschine zugeführt. Die Verpackungsfolie ist dabei frei wählbar und leicht zu wechseln (Bild: Schubert).

Die neue Technologie zur Quersiegelung ist so konstruiert, dass die feststehenden Siegelbacken die Folie an der Siegelnaht vollständig einklemmen und per Ultraschall siegeln, das Aggregat sich aber beim Siegelvorgang linear entsprechend der Foliengeschwindigkeit mitbewegt. Stefan Horvath, Produktmanager bei Schubert, erklärt: »Die Zeit, in der das ›Box-Motion‹-Aggregat mit Produkt und Folie mitfährt, ist äquivalent zur Siegelzeit. Diese kann man konstant einstellen, und zwar abhängig von der Foliengeschwindigkeit – wie übrigens auch bei unserer herkömmlichen, rotierenden und fliegenden Quersiegeleinheit mit dem Heißsiegelverfahren. Dass Hersteller eine konstante Siegelzeit einstellen können, ist wichtig für eine gleichbleibende Qualität im Verpackungsprozess.«

Vorteile: dichtere Siegelnaht und mehr Folienauswahl

Aber nicht nur die konstante Siegelzeit trägt zur Qualität bei. Mithilfe des neuen Verfahrens ist es möglich, insgesamt hermetischer zu siegeln, denn die Siegelnaht hat über ihre gesamte Breite eine gleichbleibend hohe Qualität. Lebensmittel, die unter Schutzatmosphäre verpackt werden müssen, finden damit also eine besonders sichere Siegelung. Dicke Folien, die längere Siegelzeiten benötigen, lassen sich ebenfalls problemlos verarbeiten. Das im »Box-Motion«-Aggregat eingesetzte Ultraschallverfahren eignet sich insbesondere auch für rezyklierbare Schlauchbeutel aus Monofolien oder papierbasierten Folien. »Nebenbei ist das Ultraschallverfahren sehr sauber und wartungsfreundlich«, ergänzt Horvath. »So ist der Reinigungsaufwand der Siegelwerkzeuge wesentlich geringer als bei herkömmlichen Heißsiegelverfahren.«

Flexibel, nachrüstbar und zukunftssicher

Die neue Einheit ist ein Formatteil, das sehr einfach wechselbar ist. Das Aggregat kann mit wenigen Handgriffen entnommen und zum Beispiel mit einer rotierenden fliegenden Quersiegeleinheit zum Heißsiegeln getauscht werden. Umgekehrt lässt sich die Ultraschalleinheit per Plug-and-play schnell wieder einsetzen.

Das mühelose Wechseln zwischen einem rotierenden und einem »Box-Motion«-System bietet Herstellern eine verstärkte Zukunftssicherheit, da auf neue Marktbedingungen oder Produkte mit anderen Anforderungen schnell reagiert werden kann: »Unsere Kunden benötigen für ihre Produkte oft Schlauchbeutelfolien mit verschiedenen Stärken und Barriereeigenschaften. Jetzt können sie zwischen den Quersiegeltechniken einfach hin- und herwechseln. Wenn Hersteller bei ihrem ›Flowpacker‹ erst später ein ›Box-Motion‹-Aggregat einsetzen möchten, zum Beispiel, weil sie auf umweltfreundlichere Folien umstellen wollen, können sie dieses einfach nachrüsten«, erklärt Horvath.

Weiteres Mosaiksteinchen in der Siegeltechnologie

Mit dem neuen Ultraschallverfahren hat Schubert die Flexibilität, auf die der Verpackungsspezialist beim »Flowpacker« genauso wie bei allen seinen Maschinen von Anfang an besonderen Wert gelegt hat, noch einmal erweitert. Denn während das Ultraschallsiegeln mit fest schließenden Siegelbacken beim Quersiegeln neu hinzugekommen ist, verfügt die Schlauchbeutelmaschine bereits standardmäßig über zwei hochwertige Heißsiegelverfahren beim Längssiegeln.

Hersteller können dort die Siegeltechnologie mit keramischen Heizelementen oder das Ultraschallverfahren wählen. Dabei sind beide Längssiegeltechniken sehr schonende Siegelungen, die nicht nur für hitzesensible Lebensmittel, sondern auch für nachhaltige Schlauchbeutel aus Monofolien oder papierbasierten Folien sehr gut geeignet sind. Auch lassen sich ebenso klassische Verbundfolien mit der Längssiegelung verarbeiten. Als weitere Technologie ist in der Schlauchbeutelmaschine das Kaltsiegelverfahren möglich.

Gesamtkonzept Flexibilität: das Modul in der Linienintegration

Durch die variablen Verfahren bei der Quer- und Längssiegelung haben Hersteller von Lebensmitteln die Möglichkeit, frei zwischen verschiedenen Verpackungsmaterialien zu wählen. Dabei konzentriert sich die Flexibilität nicht allein auf den Teilbereich Siegeltechnologie, sondern der »Flowpacker« ist als Gesamtlösung darauf ausgelegt. Nicht nur bei Folien und Versiegelung möchte Schubert Wahlfreiheit bieten, sondern auch bei der Verarbeitung von verschiedenen Produkten.

Stefan Horvath weiß: »Gerade in der Lebensmittelbranche sorgen vielfältige Konsistenzen für ein breites Portfolio. So gibt es Produkte, die warm aus dem Ofen kommen, die tiefgefroren, fettig, zerbrechlich oder druckempfindlich sind.

Pick-and-place-Roboter stapeln Produkte in allen möglichen Varianten, bevor sie verpackt werden (Bild: Schubert).

Deshalb brauchen Kunden unbedingt ein sicheres, schonendes und gleichzeitig effizientes Produkthandling.« Um dieses zu gewährleisten, kombiniert Schubert den Schlauchbeutelprozess mit seinen effizienten Pick-and-place-Robotern, die jedes nur denkbare Produkt sorgfältig in das Zuführsystem des Schlauchbeutelaggregats legen.

Schonende Produktzuführung per Pick-and-place

Im Gegensatz zu langen Stau- und Vereinzelungsbändern, die in der Industrie bei konventionellen Lösungen für den Verpackungsprozess häufig eingesetzt werden, ist die Zuführung mit Pick-and-place-Robotern sehr viel schonender und effizienter. Störungen wie ein Produktabrieb auf langen Zuführwegen oder Ausschuss durch Bruch, zum Beispiel bei empfindlichem Gebäck, werden vermieden. Darüber hinaus können Produkte in allen möglichen Varianten gruppiert oder gestapelt werden, beispielsweise in einem Tray, bevor dieses mit einer Schlauchbeutelfolie verpackt wird. Dabei sind die Pick-and-place-Roboter mit einer effizienten Qualitätskontrolle kombiniert: dem von Schubert selbst entwickelten Vision-System. Nur Produkte, die den vorgegebenen Spezifikationen entsprechen, werden von diesem erkannt und anschließend der Schlauchbeutelmaschine zugeführt. Last, but not least lassen sich in der Schlauchbeutelmaschine alle Formatteile sehr einfach und schnell wechseln.

Das Ergebnis des Zusammenspiels aller Komponenten ist nicht nur ein Verpackungsprozess, der eine hohe Effizienz und Produktqualität ermöglicht, sondern auch eine sehr hohe Flexibilität bei Produkt, Verpackungsmaterial und Siegeltechnologie. Stefan Horvath erklärt abschließend: »Egal, welche Produkte unsere Kunden verpacken möchten, einerlei, ob sie sich für konventionelle oder nachhaltige Folien entscheiden und unabhängig davon, welche Siegeltechnologie sie bevorzugen, unser vollständig in die ›TLM‹-Maschine integriertes Modul ermöglicht ihnen die größtmögliche Flexibilität, die wir mit der neuen ›Box-Motion‹-Technik noch mal einen Schritt vorangebracht haben.«