Große Leistung auf kleinem Raum

Verpackungsmaschinen, Palettiermaschinen / Abräumer

Diesen und über 50 weitere Fachbeiträge lesen Sie in der aktuellen Ausgabe des Jahresmagazins »Getränke + Lebensmittel Herstellung«, das Sie über diesen Link bestellen können.

Für seine Mayonnaise- und Salatsoßenproduktion suchte das niederländische Familienunternehmen Van Wijngaarden eine vollautomatisierte Verpackungsmaschine. Die Anlage sollte auf einer geringen Fläche ein breites Produktspektrum mit verschiedenen Formaten flexibel in Trays oder Kartons verpacken.

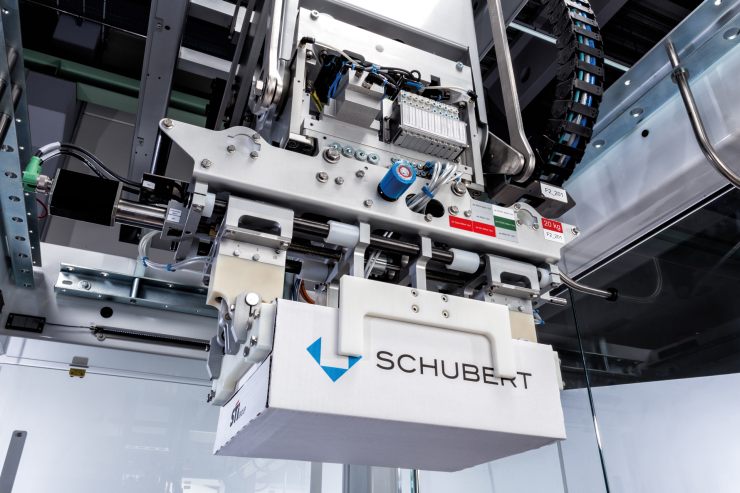

Die »TLM«-Maschine verpackt 15 verschiedene Produktformate und 13 verschiedene Produkte in verschiedenen Größen und Formaten von 250 bis 1000 Milliliter. Bild: Schubert

Van Wijngaarden mit Sitz in Wormerveer, Niederlande, ist Marktführer für Mayonnaise. Das familiengeführte Unternehmen bietet neben der landesweit bekannten Zaanse-Mayonnaise ein breites Sortiment an Soßen, Ketchups und Dressings. Die würzigen Produkte sind in Gläsern, PET-Bechern und -Flaschen sowie in Tuben abgefüllt. Der Hersteller beliefert den Einzelhandel und Kunden im Foodservice. Für sein breites Kundenportfolio werden unterschiedliche Verpackungsformate benötigt. Der kontinuierliche Erfolgskurs des Unternehmens machte vor ein paar Jahren die Automatisierung des Verpackungsprozesses erforderlich. Mit der neuen Maschine setzt Van Wijngaarden bereits zum zweiten Mal auf die »TLM«-Technologie von Schubert aus Crailsheim.

In der »TLM«-Anlage befindet sich sowohl der Casepacker als auch der Traypacker. Bild: Schubert

Erstmals investierte das Unternehmen im Jahr 2015 in eine »TLM«-Anlage von Schubert. Sie verpackt seitdem Aluminiumtuben mit Mayonnaise automatisiert in Kartons. Mit dieser Investition erreichte der gleichnamige Geschäftsführer des Mayonnaiseherstellers, Michel Van Wijngaarden, ein lang erstrebtes Ziel: Bereits in jungen Jahren faszinierte und begeisterte ihn die Technologie der Schubert-Verpackungsmaschinen. Aufgrund der positiven Erfahrungen mit der ersten Anlage fiel es dem Kunden leicht, für das Verpacken weiterer Formate erneut auf die Technologie aus Crailsheim zu setzen.

Vielfalt automatisch verpackt

15 unterschiedliche Verpackungsformate und 13 verschiedene Produkte sollte die neue Verpackungsmaschine in Kartons und Trays verpacken – eine Aufgabe, die Schubert aufgrund seiner flexiblen »TLM«-Technologie problemlos erfüllen konnte. Von Anfang an begleitete das Schubert-Team den Kunden bei der Planung und Umsetzung des Projekts. Neben der Flexibilität bei Formaten und Produkten legte der Kunde großen Wert auf einen geringen Platzbedarf sowie auf schnelle Umrüstzeiten. Als Resultat erhielt das Unternehmen eine kompakte Verpackungsanlage mit einem hohen Automatisierungsgrad. Die Gesamtanlage hat einen Platzbedarf von lediglich 7 x 4 Metern und erfordert nur einen Bediener.

Auf der neuen Verpackungsanlage werden Gläser sowie PET-Becher und -Flaschen mit Mayonnaise und Salatsoße in Kartons endverpackt. Die drei Module vereinen sowohl Casepacker als auch Traypacker. Der komplette Verpackungsprozess findet vollautomatisch statt – vom Aufrichten und Befüllen der Kartons bis zum Verschließen und Abtransport der befüllten Endverpackungen.

Verstellbare Roboterwerkzeuge

Um ein so breites Produktsortiment mit unterschiedlichen Verpackungsformaten auf einer Maschine handhaben zu können, sind häufige Formatumstellungen unumgänglich. Mit herkömmlichen Technologien würde ein Werkzeugwechsel zu teuren Produktionsunterbrechungen führen. Doch bei der Anlage von Van Wijngaarden haben die Ingenieure von Schubert eine automatisierte Lösung entwickelt, bei der kein Austausch der Roboterwerkzeuge erforderlich ist: Eine neue integrierte, induktive Servotechnologie am Roboterwerkzeug ermöglicht es, die Werkzeuge vollautomatisch zu verstellen. Formatumstellungen erfolgen so in 10 bis 15 Minuten.

Die vollautomatisch verstellbaren Roboterwerkzeuge sind wie jedes konventionelle Roboterwerkzeug von Schubert wechselbar. Bild: Schubert

Die automatisierte Formatumstellung schließt Fehler durch Menschenhand nahezu aus, da mögliche Fehleinstellungen und Ausfallzeiten gar nicht erst auftreten können. Auch durch eine kurze Anlaufkurve und die schnelle Inbetriebnahme trägt die Servotechnologie zur hohen Effizienz der Lösung bei. Damit der Delikatessenhersteller selbst bei kurzfristigen Kundenaufträgen zügig und reibungslos mit der Produktion starten kann, sind in der Anlage sämtliche Produktionsdaten hinterlegt. Damit lassen sich die Werkzeugeinstellungen für die verschiedenen Formate sofort aufrufen.

Für die Endverpackung werden die Produktformationen zunächst auf dem Gruppiertisch angeordnet. Die Behälter mit 250 bis 1000 Milliliter Inhalt werden dann von einem »F2«-Roboter gegriffen und lagenweise in 6er- oder 12er-Kartons platziert. Das Werkzeug dieses Roboters ist mit der flexiblen Servotechnologie ausgestattet und lässt sich vollautomatisch verstellen. Unabhängig davon, ob 6er-Kartons in der Variante 2 x 3 oder 12er-Kartons in der Variante 3 x 4 verpackt werden, erreicht die Anlage eine Leistung von 150 Produkten pro Minute. Insgesamt laufen 25 bzw. 12,5 volle Kartons pro Minute vom Band.

Statt vorgeklebter RSC-Kartons, die mehr Lagerplatz benötigen und damit mehr Kosten mit sich bringen würden, kann der Soßenhersteller in der »TLM«-Anlage Kartonzuschnitte verwenden. In der Aufrichtemaschine entnimmt ein Roboter die flach liegenden Kartonzuschnitte dem Magazin, verklebt sie und richtet sie auf. Die Maschine verfügt über ein zusätzliches Magazin mit einem »F3«-Roboter, um auf Wunsch Kartons mit einem separaten Deckel verschließen zu können. Optional können die Produkte als in Schrumpffolie vorverpackte Gebinde in den Trays und Kartons endverpackt werden. Weitere Kartonformate lassen sich dem Sortiment jederzeit hinzufügen.

Statt vorgeklebter RSC-Kartons, die mehr Lagerplatz benötigen, können Kartonzuschnitte verwendet werden. Bild: Schubert

Fit für die Zukunft

Durch die Möglichkeit, weitere Karton- und Produktformate produzieren zu können, kann das Unternehmen schnell auf Marktanfragen seiner Kunden reagieren und profitiert so von einer zukunftssicheren Investition. »Neben dem Bauchgefühl sprechen auch die objektiven Zahlen für die Maschine: Hohe Einsparungen durch schnelle Umrüstzeiten und eine hohe Flexibilität sorgen schnell dafür, dass sich die Anschaffung für uns lohnt«, fasst Jeffrey van der Laan, Projektleiter bei Van Wijngaarden, die Vorteile zusammen.