KHS entwickelt vollautomatische Transversal-Keg-Linie

Abfüll- und Verpackungsmaschinen, Palettiermaschinen / Abräumer

Mit »Innokeg AF-C Transversal« bietet die KHS-Gruppe eine Lösung zur Reinigung und Abfüllung von bis zu 500 Kegs pro Stunde. Dank einer einzigen zentralen Transportstrecke ist die Anlage kompakt und gut zugänglich. Auf Wunsch passt sich das System vollautomatisch an verschiedene Formate an.

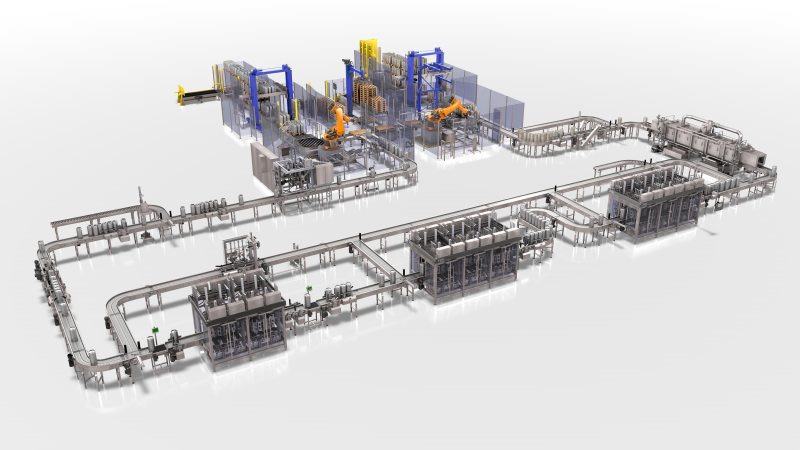

Die vollautomatische Transversal-Keg-Linie übernimmt die Entpalettierung, Reinigung, Füllung und Palettierung für fast alle marktüblichen Mehrweg- sowie Einweg-Kegs (Bild: KHS).

Die neue, vollautomatische Keg-Lösung von KHS unterscheidet sich besonders durch das neuartige Transportsystem von anderen Anlagen. Das bisher übliche transversale Transportprinzip sieht für Zufuhr und Abtransport jeweils eigene Transporteure vor, die vor bzw. hinter der eigentlichen Maschine angeordnet sind. Davon bewusst abweichend, führt die neue Anlage die Fässer auf einem einzigen Transportband mittig durch sich paarweise gegenüberliegende Bearbeitungsstationen. In diese werden sie seitlich hinein- und wieder hinausgeschoben.

Als großen Vorteil dieses Konzepts nennt KHS, dass bei der »Innokeg AF-C Transversal« kein Transportband das Bedienpersonal von der Maschine trennt. Die Stationen sind daher für Instandhaltung und Reparatur ungehindert und einfacher zugänglich. Zudem sorgt die platzsparende Lösung für einen geringeren Flächenbedarf in der Halle. Auch kann die Anlage so bis zu 500 Kegs pro Stunde verarbeiten.

Modular und flexibel

Den modularen Aufbau nennt KHS als weiteren maßgeblichen Unterschied. Dieser ermöglicht geringere Anschaffungskosten und erlaubt zugleich, dass die »Innokeg AF-C Transversal« analog zu steigenden Produktionsmengen mitwachsen kann. Ein Blockrahmen umfasst zwei Module mit jeweils zwei Bearbeitungsstationen. Durch die kompakte Bauweise passt der Block in einen Standard-Seecontainer.

Eine Maschine kann mit bis zu vier Blöcken zu je zwei Modulen konfiguriert werden. Dies entspricht 16 Behandlungsköpfen, die jeweils die Funktion eines Vor-, Haupt- oder Kombireinigers bzw. des Füllers übernehmen können. Das erlaubt großen Spielraum bei der Konfiguration der gesamten Anlage: So können z. B. zwölf Reinigungsstationen mit acht Füllstationen kombiniert werden, um die unterschiedlichen Zykluszeiten auszugleichen. Einzelne Module im Block können zunächst freigelassen und bei später entstehendem Bedarf mit weiteren Bearbeitungsstationen bestückt werden.

Verarbeitung vieler Formate

Die neue Anlage kann fast alle marktüblichen Behältergrößen und -formate verarbeiten. Abgesehen davon, dass im gesamten Fördersystem auf Formatteile verzichtet wurde und ein Wechsel hier daher nicht stattfinden muss, kann die gesamte Linie auf Wunsch vollautomatisch auf verschiedene Keg-Höhen und -Durchmesser angepasst werden. Zudem erkennt das optionale System, ob es sich bei den einlaufenden Fässern um Mehrweg- oder Einweg-Kegs handelt. Letztere laufen ohne Umbau unbehandelt durch die deaktivierten Reinigungsmaschinen direkt zum Füller.

Im Außenwascher erfolgt der Formatwechsel durch die automatische Höhen- und Breitenverstellung der Keg-Führung (Bild: KHS).

Die Füllung erfolgt exakt und regelkonform – dank des »Direct-Flow-Control«-Füllsystems und der Tara-Brutto-Verwiegung, die der europäischen Messgeräterichtlinie entspricht. Anschließend werden sogenannte Schlecht-Kegs, also fehlerhaft befüllte Fässer, bei denen zum Beispiel die Nennfüllmenge nicht erreicht wurde, entleert und der Linie entnommen.

Bevor die intakten Fässer mit einer Kappe versehen und von einem Inkjet beschriftet werden, prüft die Anlage sie auf Dichtigkeit. Bei Bedarf werden fehlerhafte Fässer ausgeschleust. Am Ende der Linie werden die Kegs durch einen weiteren KHS-Palettierroboter auf die Paletten abgesetzt. Dieser ist mit Zweifach-Greifern ausgestattet, deren Köpfe ebenfalls vollautomatisch gewechselt werden können.