Weltweit brandsicher backen

Mess- und Prüfgeräte, Sensoren

Ob Waffelschnitten, -röllchen oder -tüten – weltweit wird jede zweite industriell hergestellte Waffel laut Brancheninsidern mit einer Waffelmaschine der Marke Franz Haas gebacken. Die kundenspezifischen Anlagen müssen automatisierungsseitig vor allem länderspezifischen Sicherheitsstandards genügen, um einschlägige Normen und Richtlinien der jeweiligen Zielmärkte zu erfüllen. Mit einer neuen, speziell für den Einsatz in Feuerungsanlagen konzipierten sicheren Kleinsteuerung hat Pilz eine dank globaler Zertifizierung einheitlich einsetzbare Lösung zur sicheren Steuerung und Überwachung der Gasbrenner in den Backöfen des österreichischen Waffelmaschinenherstellers geschaffen.

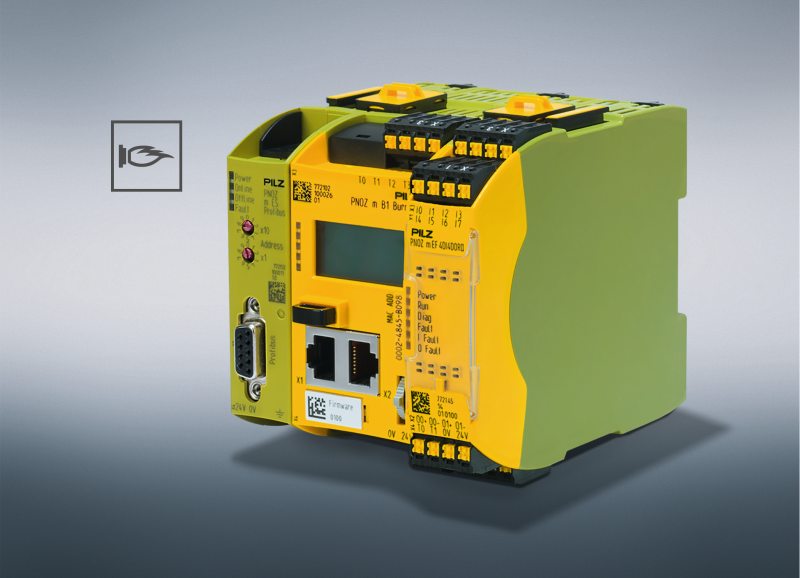

Die Steuerung verfügt über einen eigenen, vom TÜV zertifizierten Brenner-Softwarebaustein, der für die unterschiedlichen Maschinenkonfigurationen flexibel eingesetzt werden kann (Bild: Pilz).

Damit kann der Waffelmaschinenspezialist neben der funktionalen Sicherheit auch die Brennersteuerung und daher die gesamte Sicherheitstechnik seiner Backautomaten mit einer einzigen, flexibel konfigurierbaren sicheren Kleinsteuerung realisieren, die sich zudem durch ausgereifte Diagnosemöglichkeiten und vielfältige Kommunikationsoptionen in die meist kundenseitig vorgegebene Automatisierungsumgebung einfach anbinden lässt.

Die Franz-Haas-Waffelmaschinen gehören seit 2018 zur Schweizer Bühler-Gruppe. Am österreichischen Standort Leobendorf sind für die Division Waffeln des Geschäftsbereichs Consumer Foods 700 Personen in Entwicklung, Konstruktion und Fertigung sowie in Vertrieb, Service, Wartung und Ersatzteilhaltung beschäftigt.

Herzstück der Maschine

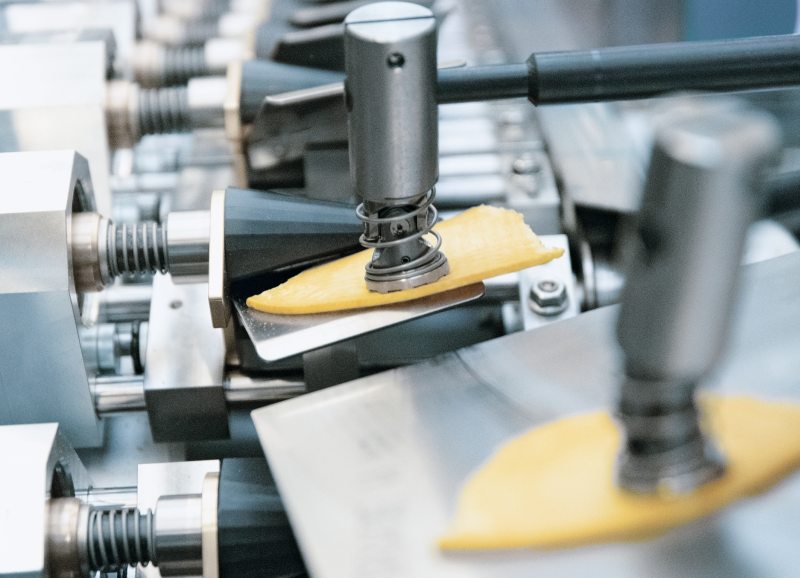

Herzstück jeder Waffel-Produktionslinie ist der Backofen. Dieser kann, je nach Produkt und Anlagenkonfiguration, bis zu 35 Meter lang sein. Die Beheizung übernehmen in der Regel gasbefeuerte Langrohrbrenner.

»Der Teig wird auf einzelne Backplatten aufgegossen, die mit bis zu 0,5 Metern pro Sekunde durch den Ofen zirkulieren. Die typische Backzeit einer Waffel beträgt – abhängig vom Produkt – rund zwei Minuten«, umreißt Wolfgang Grassberger, verantwortlich für die Maschinensicherheit in der Division Waffeln bei Bühler, den Backprozess. »Die wichtigste Aufgabe der Brennersteuerung ist es, das Verlöschen der Flamme zu überwachen und gegebenenfalls sofort die Zufuhr des Gases sicher zu unterbrechen. So verhindern wir, dass unverbranntes Gas ausströmt und es im schlimmsten Fall zu einer Explosion kommt.«

Formprozess am Beispiel von Eistüten: Der Teig wird auf einzelne Backplatten aufgegossen, die mit bis zu 0,5 Metern pro Sekunde durch den Ofen zirkulieren. Am Ende des Prozesses wird die Waffel zu einer spitzen Tüte geformt (Bilder: Pilz).

Was vermeintlich einfach klingt, entpuppt sich bei näherer Betrachtung als eine steuerungstechnisch komplexe Schrittabfolge. Die beginnt bereits mit dem Zündprozess, der schon fast 20 Einzelschritte umfasst. »Jeder Brenner hat zwei redundante, diversitär angesteuerte Hauptgasventile, die noch vor dem eigentlichen Zündvorgang auf Dichtheit geprüft werden«, bringt Grassberger ein Beispiel.

Ein Ionisationsstromsensor erkennt die Flamme und somit die erfolgreiche Zündung – alternativ kommen dafür UV-Flammenwächter zum Einsatz. »Während der Befeuerung werden der Minimum- und Maximum-Gasdruck, die Funktion der Absaugung, das Einhalten der zulässigen Maximaltemperatur und mehr überwacht«, zählt Grassberger einige weitere Sicherheitsaufgaben der Brennersteuerung auf.

»Burner« unter den Steuerungen

Schon seit den frühen 2000er-Jahren realisiert Bühler mit der sicheren SIL-3- bzw. PL-e-konformen Kleinsteuerung »PNOZmulti« die funktionale Sicherheit seiner Maschinen. Die Liste an Sicherheitsaufgaben reicht vom Not-Halt über die Überwachung der Schutztüren bis hin zur SLS-Funktion (Safely Limited Speed) für den Einrichtbetrieb. »Wir pflegen eine ausgezeichnete Zusammenarbeit mit der Firma Pilz und verwenden ›PNOZmulti‹ bereits in der zweiten Generation. Die Flexibilität, die die konfigurierbare Kleinsteuerung mit ihren zahlreichen Erweiterungsmodulen sowie vielfältigen Konfigurations- und Kommunikationsmöglichkeiten bietet, und die hervorragenden Diagnosefunktionalitäten, schätzen wir ganz besonders«, spart Grassberger nicht mit Lob. »Da kommt es uns natürlich sehr zugute, dass Pilz einen eigenen, vom TÜV zertifizierten Brenner-Softwarebaustein geschaffen hat, den wir für unsere unterschiedlichen, kundenspezifischen Maschinenkonfigurationen flexibel einsetzen können.«

Denn damit übernimmt die Kleinsteuerung kurzerhand auch die Aufgaben der bisher separaten Brennersteuerungen – und das kompakter und funktioneller: Ein Basisgerät »PNOZ m B1 Burner« steuert und überwacht jetzt bis zu sechs Brenner unabhängig voneinander – zuvor war für jeden eine eigene Steuerung erforderlich. »Den größten Vorteil sehen wir darin, dass wir nun die gesamte Sicherheitstechnik unserer Maschinen − also funktionale Sicherheit und Brennersteuerung − mit einem einzigen System standardisieren können«, bringt es Grassberger auf den Punkt.

Digitale Schnittstellen

Über die für alle gängigen Feldbus- und Ethernet-Systeme verfügbaren Kommunikationsmodule lässt sich »PNOZmulti 2« komfortabel mit übergeordneten Automatisierungsumgebungen koppeln. Dies ist für Bühler ein weiterer wichtiger Aspekt, da die Produktionslinien weltweit ausgeliefert werden, und entsprechend vielfältig müssen für die unterschiedlichen Märkte die Anforderungen berücksichtigt werden. Die von der Steuerung generierten Status- und Diagnosedaten lassen sich einfach in das jeweils verwendete Visualisierungssystem einbinden. Dadurch kann der aktuelle Istzustand der Brenner sehr detailliert in Einzelschritten dargestellt und analysiert werden.

Sämtliche Informationen und vor allem Fehlermeldungen werden am Bedienpanel in Klartext visualisiert. »Das ist für uns ein echter Meilenstein und klarer Mehrwert für unsere Kunden. Die Zeiten, in denen Codes aus blinkenden LEDs abgelesen und interpretiert werden mussten, sind damit endgültig vorbei«, erklärt Grassberger. Daher setzt Bühler auch nicht auf die häufig bevorzugte integrierte Sicherheitstechnik, sondern sieht Vorteile in der Vereinigung von Standard- und Sicherheitssteuerung in einer Systemwelt. Wolfgang Grassberger: »Die komplette Sicherheitstechnik mit Pilz-Technologie und völlig unabhängig von der Standardautomatisierung zu realisieren, hat für uns viele Vorteile. Der wichtigste aber ist, dass wir die Technologie weltweit einheitlich einsetzen können, weil sich Pilz um die internationale Zertifizierung auch für die Feuerungstechnik kümmert.«

Brennt auch für Retrofit

Ein weiteres Einsatzgebiet erschließt die »Burner«-Variante im Retrofit-Bereich als Ersatz für ältere, nicht busfähige Brennersteuerungen. Auch hierfür eignet sich »PNOZmulti 2«, weil die konfigurierbare sichere Kleinsteuerung als modulares System und mit ihrer vielseitigen Konfigurationssoftware hard- und softwareseitig flexibel anpassbar ist. Das bestätigt Bühler – bereits einige in die Jahre gekommene Brennersteuerungen von Bestandsanlagen wurden damit ersetzt: »Unsere Anlagen sind oft jahrzehntelang in Betrieb. Da ist die Ersatzteilverfügbarkeit ebenso ein Thema wie der Sicherheitsaspekt. Insofern macht die Modernisierung mit aktueller Sicherheitstechnik absolut Sinn und ist daher auch bei uns ein stetig wachsendes Feld«, so Grassberger.

Gemeinsam mit Pilz arbeitet der österreichische Waffelmaschinenhersteller bereits an der weiteren Modularisierung seiner Brennerautomaten: Bis zu 24 einzelne Brenner sollen dann individuell angesteuert werden – für noch mehr Flexibilität mit Blick auf die Produktvielfalt der weltweiten Anwender.