Mehr Kapazität für mehr Wachstum

Lagertechnik und Fördereinrichtungen

Naturkosthersteller Rapunzel hat sein Produktionslager für Bio-Rohstoffe am Standort Legau erweitert, denn die Nachfrage nach den nachhaltig erzeugten vegetarischen Produkten ist über die Jahre stetig gewachsen und steigt auch weiterhin an. Da das bestehende Lager an seine Grenzen stieß, wurde daher in den Bau eines neuen Hochregallagers investiert.

Das neue Hochregallager erhöht nicht nur die Lagerkapazität, sondern trägt auch zur Erhöhung des Warenumschlags bei (Bild: Swisslog).

Rapunzel Naturkost zählt zu den führenden Bio-Herstellern in Europa und agiert als international tätiges Familienunternehmen. Mit rund 500 Mitarbeitenden produziert und vertreibt das Unternehmen Bio-Lebensmittel und fördert zudem den weltweiten Bio-Anbau. Am Hauptsitz in Legau werden über die Hälfte der circa 550 vegetarischen Bio-Produkte selbst hergestellt und verpackt.

Die besondere Herausforderung beim Bau des neuen Hochregallagers war vor allem die Installation im laufenden Betrieb. Das Lager musste integriert werden, ohne die Abläufe zu stören, sowie nahtlos an Kühllager und Produktion anknüpfen. Auch war der Baugrund begrenzt und musste daher bestmöglich genutzt werden. Lagerwaren unterschiedlicher Abmessungen, zum Beispiel Big Bags für Kakaobohnen, Ölsaaten oder Kaffeebohnen, erforderten ein durchdachtes Konzept aufgrund ihres zusätzlichen Platzbedarfs im Vergleich zu palettierten Gütern.

Des Weiteren sollten die Ein- und Auslagerbewegungen gesteigert, der Warenein- und -ausgang erweitert sowie die Versorgung der Produktion mit Rohware automatisiert werden. Hinzu kam, dass die operative Umsetzung mitten während der Corona-Zeit durchzuführen war, was das Komplexitätsniveau des Projekts nochmals erhöhte. Es benötigte gegenseitige Rücksichtnahme und eine Begrenzung der Mitarbeitenden aufgrund der geltenden Abstandsregeln.

Angesichts der sehr vielfältigen Herausforderungen war Rapunzel auf der Suche nach einem Partner, der mit den Bedingungen vertraut war und ein umfangreiches sowie speziell zugeschnittenes Konzept anbieten konnte.

Erfolgreiche Zusammenarbeit

Die Entscheidung des Naturkostherstellers fiel dabei erneut auf eine Zusammenarbeit mit Swisslog. »Dass wir das Projekt mit Swisslog umgesetzt haben, hatte gleich mehrere Gründe. Zum einen kannten wir uns gut. Schon in unserem Logistikzentrum in Bad Grönenbach haben wir in den Jahren 2019 und 2020 erfolgreich zusammengearbeitet. Da ist ein Vertrauensverhältnis entstanden, eine echte Partnerschaft, auf der wir jetzt weiter aufbauen wollten. Außerdem kennt sich Swisslog in der Bio-Branche sehr gut aus und hat auch schon für andere Naturkostunternehmen gearbeitet. Da muss man nicht erst erklären, worauf es in unserer Branche ankommt. Die Kommunikation findet auf Augenhöhe und mit Verständnis für unsere Bedürfnisse statt. Für jede Angelegenheit steht der passende Ansprechpartner bereit. Und der Technologiemix, den Swisslog für uns ausgearbeitet hat, hat uns ebenfalls von Anfang an überzeugt«, sagt Stefan Schmaus, Leiter Logistik bei Rapunzel.

Für die unterschiedlichen Staufachgrößen und Bedienelemente wurden vier doppeltiefe Regalbediengeräte des Typs »Vectura« integriert (Bild: Swisslog).

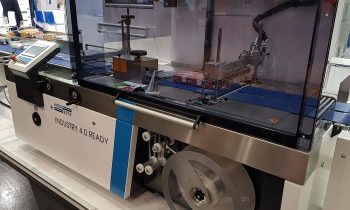

Bei jeder Zusammenarbeit steht für Swisslog immer im Fokus, eine auf individuelle Bedürfnisse zugeschnittene Lösung zu entwickeln. Dies wurde auch in diesem Fall so umgesetzt. Ein automatisiertes Rohwarenlager wurde an das bestehende Produktionslager angebunden. Der Logistikspezialist hat hier ein Feld für Euro- und Industriepaletten umgesetzt. Für die benötigten unterschiedlichen Staufachgrößen und Bedienelemente wurden vier doppeltiefe Regalbediengeräte des Typs »Vectura« integriert. Zur Gesamtlösung zählen auch die Palettenfördertechnik, Liftsysteme, Palettenlifte und Schnelllauftore. Das fahrerlose Transportsystem (FTS) mit drei autonomen Fahrzeugen gewährleistet die automatische Versorgung der Produktion.

Das fahrerlose Transportsystem (FTS) mit drei autonomen Fahrzeugen gewährleistet die automatische Versorgung der Produktion (Bild: Swisslog).

Fokus Hochregallager

Der bestehende Produktions- und Logistikbau in Legau wurde durch eine neue Halle inklusive automatischem Hochregallager sowie Warenein- und Ausgangsfördertechnik im Erdgeschoss erweitert. Im neuen automatischen Hochregallager werden auf über sechs Ebenen und 9280 Lagerplätzen hauptsächlich Rohwaren vom Trockensortiment sowie Verpackungsmaterialien aufbewahrt. Das Hochregallager wurde in eine über sechs Meter tiefe Grube ins Erdreich versenkt, da im Industriegebiet eine Baubegrenzung in die Höhe besteht. Dadurch werden der begrenzte Baugrund bestmöglich genutzt und das Maximum aus der vorhandenen Fläche herausgeholt.

Mithilfe des Mehrplatzsystems können pro Regalfach bis zu vier Europaletten oder drei Industriepaletten nebeneinander gelagert werden. Dies erleichtert die Zugänglichkeit der Ware und verbessert die Lagerdichte. Die 40 Meter lange automatisierte Palettenfördertechnik »ProMove« bringt die gelieferte Rohware ins Lager, die Regalbediengeräte lagern im Anschluss die Ware ein.

Da die Fördertechnik in der Grube steht, können die Paletten bodeneben von der Fördertechnik aufgenommen respektive abgegeben werden. Das erleichtert dem Personal das Palettenhandling und verringert die Gefahr, dass die Fördertechnik beschädigt wird. Zwischen dem Hochreagallager und der Geschossdecke komplettiert eine Stahlbaubühne die Lagervorzone. Der Palettenheber bindet das FTS im Obergeschoss an.

Die angrenzende Produktionshalle wird mittels FTS aus dem Hochregallager versorgt. Um die Qualität zu bewahren, geht die Kühlware sofort ins dafür vorgesehene manuelle Lager. Sie erreicht über die beiden Palettenheber und das FTS den Endpunkt auf der Fördertechnik im Erdgeschoss bei der Kühlhalle. Das Trockenlager hingegen ist automatisiert, die Rohware erreicht aus beiden Lagern die Produktion. Fertig produzierte Erzeugnisse gelangen später in das Trocken- und Kühllager zurück.

Positive Bilanz

Das Neubauprojekt konnte planmäßig innerhalb von 20 Monaten ausgeführt und erfolgreich im Sommer 2022 abgeschlossen werden. Die Vorteile für den Naturkosthersteller sind insbesondere die Effizienzsteigerung und die Vereinfachung einiger Abläufe. So wird die Kommissionierung nur noch auf einer statt auf zwei Ebenen abgewickelt. Des Weiteren konnte die Zahl der Temperaturzonen von drei auf zwei reduziert werden, da dies für das reine Trockensortiment ausreicht.

Die Anlage hat die Effizienz verbessert, indem sie die Kommissionierung auf eine einzige Ebene vereinfacht und die Temperaturzonen im Lager reduziert hat (Bild: Swisslog).

Im Wareneingang ist die Abwicklung von circa 60 Paletten pro Stunde möglich, das Hochregallager mit den vier Gassen schafft 80 Doppelspiele pro Stunde. Insgesamt können etwa 40 Paletten pro Stunde aus dem Hochregallager in die Produktion transportiert werden.